O consumo de energia dos módulos ópticos de ultra-alta velocidade com OSFP 400G e taxas mais altas aumentaram significativamente, tornando o gerenciamento térmico um desafio crítico.

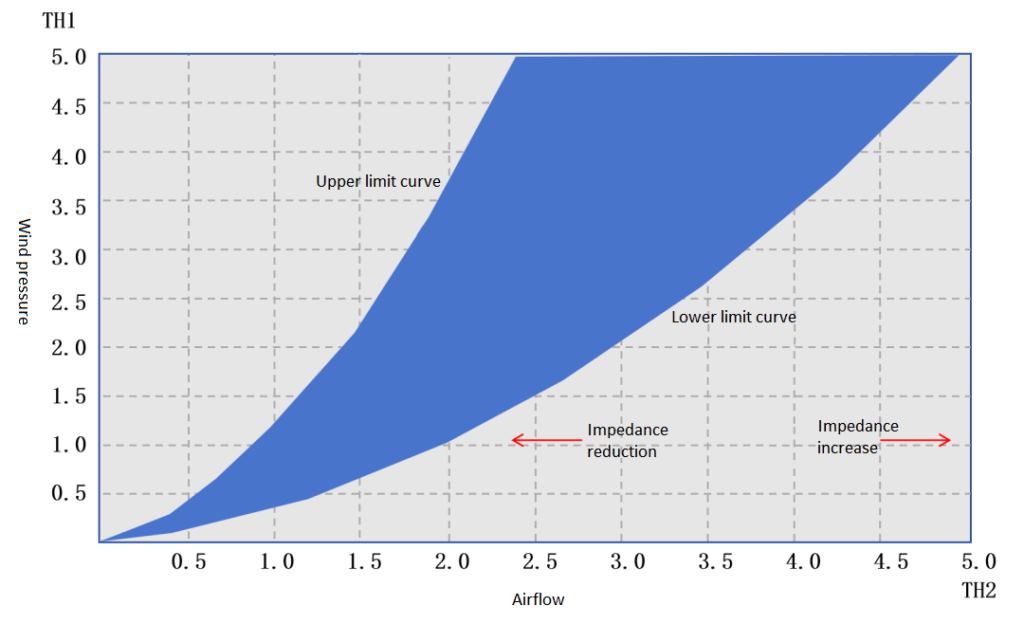

Para módulos ópticos do tipo pacote OSFP, o protocolo especifica explicitamente a faixa de impedância das aletas do dissipador de calor. Especificamente, quando a pressão do vento do gás de resfriamento não excede o limite TH1 e o fluxo de ar não excede o limite TH2, a temperatura do módulo deve estar igual ou inferior ao valor especificado, e a impedância do fluxo de ar das aletas do dissipador de calor deve permanecer dentro da zona de segurança entre as curvas de limite superior e inferior.

Se a estrutura do dissipador de calor mudar, fazendo com que sua curva característica se aproxime do limite superior, a temperatura do módulo aumentará sob pressão de vento constante. Para manter a temperatura constante, a pressão do fluxo de ar deve ser aumentada.

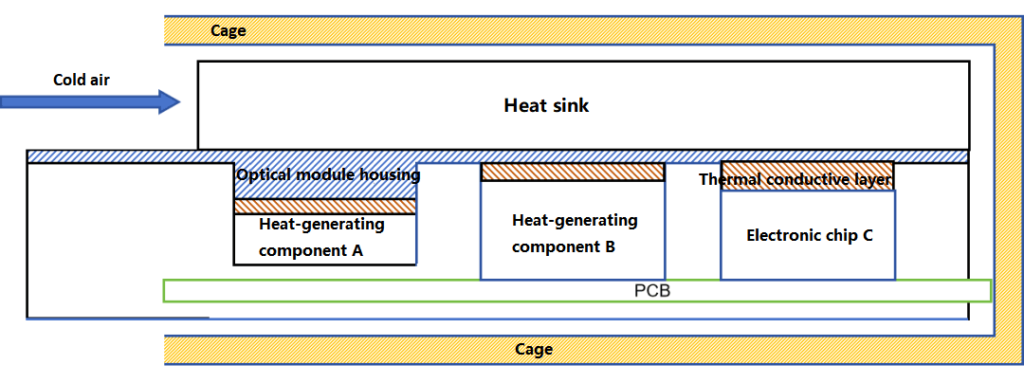

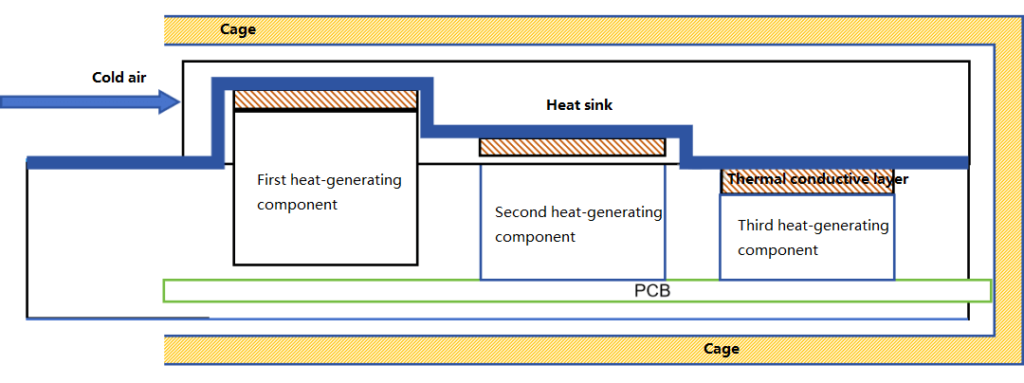

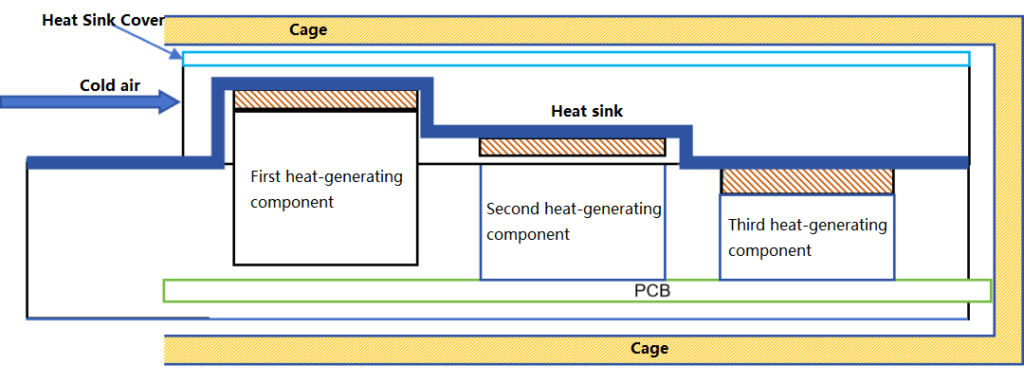

Vamos primeiro examinar a solução de encapsulamento OSFP existente, conforme mostrado no diagrama abaixo, que ilustra a estrutura interna de um módulo óptico com um dissipador de calor quando os componentes geradores de calor são relativamente grandes.

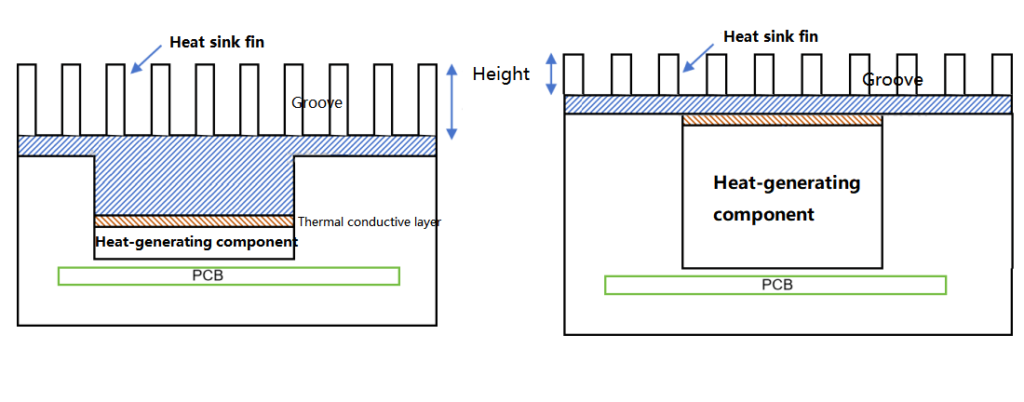

Neste esquema, quando a altura dos componentes geradores de calor é significativa, sua alta saída térmica comprime a altura das aletas do dissipador de calor na posição correspondente, criando um defeito de dissipação térmica.

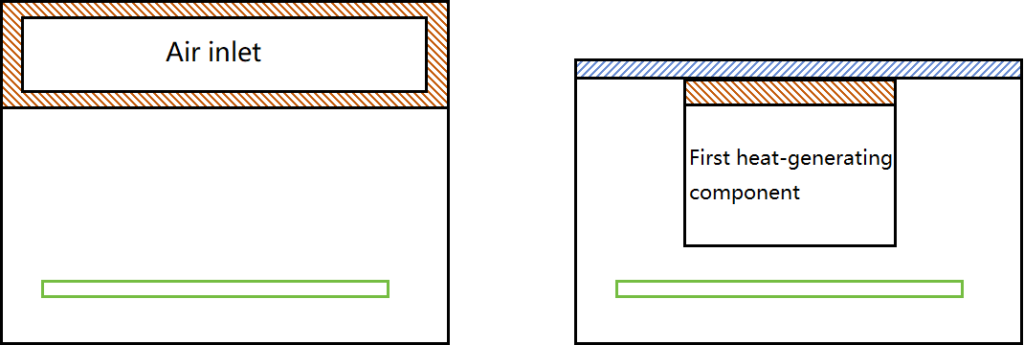

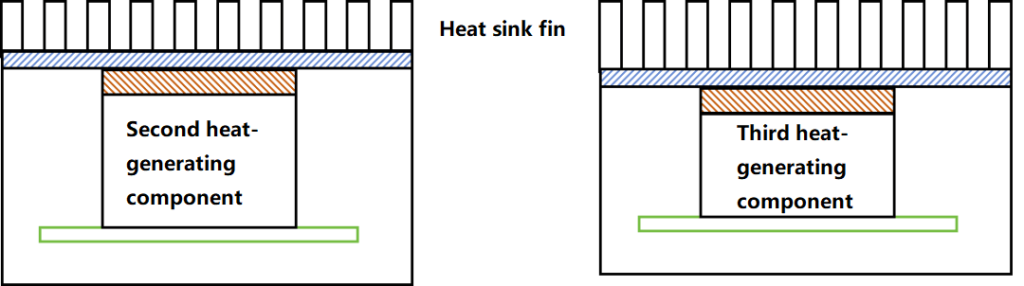

Em esquemas tradicionais, a altura das aletas do dissipador de calor diminui progressivamente, reduzindo a área da seção transversal dos canais de fluxo de ar entre as aletas e elevando a impedância para perto do limite superior do protocolo (conforme mostrado no diagrama de pressão do vento e fluxo de ar acima). Isso dificulta a penetração do gás de resfriamento na parte traseira do módulo, representando um risco de superaquecimento localizado. Para resolver esse problema, a FiberMall propõe uma estrutura inovadora de dissipação térmica dinâmica: a altura das aletas do dissipador de calor é ajustada inversamente com base na altura dos componentes geradores de calor correspondentes. Quanto maior o componente gerador de calor, menor a altura das aletas do dissipador de calor; quanto menor o componente gerador de calor, maior a altura das aletas do dissipador de calor. Em alguns casos, as aletas diretamente acima do componente gerador de calor mais alto podem até ser totalmente removidas. O diagrama esquemático do módulo óptico da FiberMall com essa estrutura térmica é o seguinte:

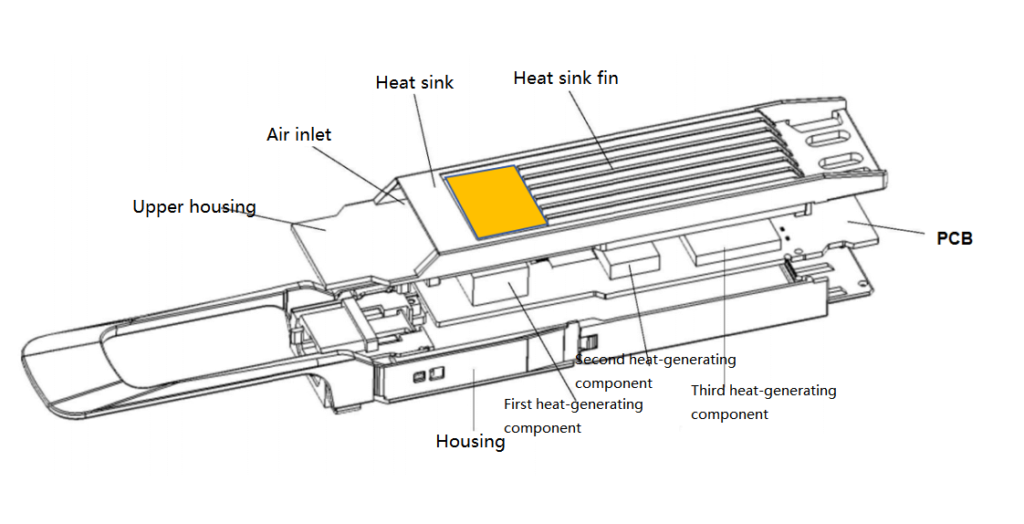

O diagrama esquemático do módulo óptico da FiberMall com esta estrutura térmica é o seguinte:

Neste esquema de gerenciamento térmico interno, aletas com dissipador de calor muito baixo ou inexistente são colocadas na entrada de ar e acima do primeiro componente gerador de calor, permitindo que mais gás de resfriamento alcance as áreas dos componentes geradores de calor subsequentes.

Essa abordagem expande a área da seção transversal de entrada em 40% e, ao remover ou abaixar as aletas na área do componente de alta temperatura, o canal de fluxo de ar é aumentado em 30% a 50%. Alturas progressivamente maiores das aletas são definidas acima do segundo e terceiro componentes geradores de calor.

O esquema da FiberMall apresenta alturas de aletas progressivamente maiores, abordando principalmente bloqueios de canais de fluxo de ar em áreas de componentes de alto calor (removendo ou abaixando aletas), reduzindo assim a impedância geral do dissipador de calor.

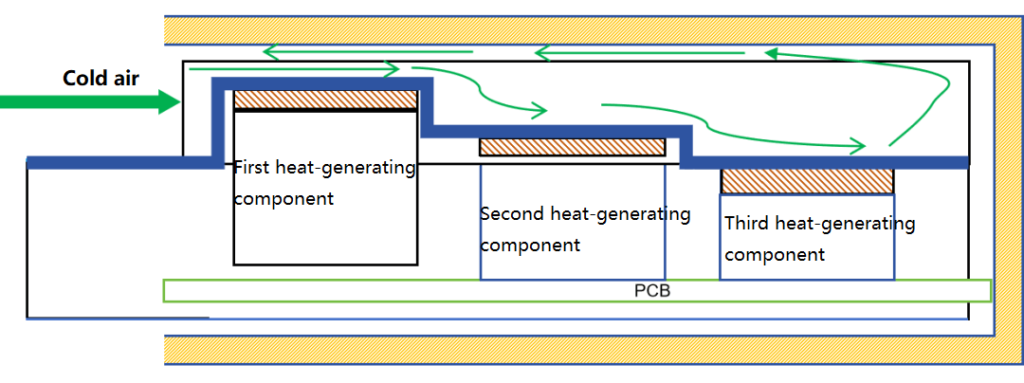

O esquema básico descrito acima não possui uma tampa de dissipador de calor, resultando em um gargalo térmico na parte traseira.

Para melhorar o desempenho térmico, uma tampa de dissipador de calor de liga de alumínio destacável, com espessura de 0.5 a 1 mm, é adicionada à parte superior do módulo e fixada precisamente por meio de um sistema de suporte.

As alturas mais altas das aletas na parte traseira do dissipador de calor criam folgas transversais maiores entre elas. A tampa do dissipador de calor, combinada com a folga acima das aletas do terceiro componente gerador de calor, forma uma cavidade que promove a circulação interna e externa do gás de resfriamento. Além disso, a parte traseira das aletas do dissipador de calor permanece aberta, permitindo que parte do gás de resfriamento escape pela folga entre a tampa do dissipador de calor e a gaiola.

As aletas traseiras abertas também permitem que o gás de resfriamento saia por essa abertura.

Toda a estrutura aproveita os princípios termodinâmicos para orientar o fluxo de ar: o gás de resfriamento é injetado pela entrada, fluindo preferencialmente pelos canais de baixa resistência na frente e, em seguida, redirecionado para baixo em direção ao substrato na área traseira de aleta alta.

À medida que o gás aquecido sobe, ele sai pela abertura entre a tampa do dissipador de calor e a gaiola. A cavidade selada formada pela tampa do dissipador de calor e pelos componentes de suporte é uma parte essencial desse caminho do fluxo de ar.

Dados experimentais comprovam que, com um consumo de energia de 40 W, comparado ao esquema tradicional de aletas uniformes:

A temperatura da área traseira é reduzida em 12-15°C;

A impedância do fluxo de ar é reduzida em 35%;

A curva de pressão do vento-fluxo de ar permanece estável no meio da zona de segurança do protocolo.

Produtos relacionados:

-

OSFP-800G-SR8D OSFP 8x100G SR8 PAM4 850nm 100m DOM Módulo Transceptor Ótico MPO-12 MMF Duplo

$650.00

OSFP-800G-SR8D OSFP 8x100G SR8 PAM4 850nm 100m DOM Módulo Transceptor Ótico MPO-12 MMF Duplo

$650.00

-

OSFP-800G-DR8D 800G-DR8 OSFP PAM4 1310nm 500m DOM Módulo Transceptor Ótico MTP/MPO-12 SMF Duplo

$850.00

OSFP-800G-DR8D 800G-DR8 OSFP PAM4 1310nm 500m DOM Módulo Transceptor Ótico MTP/MPO-12 SMF Duplo

$850.00

-

OSFP-800G-2FR4L OSFP 2x400G FR4 PAM4 1310nm 2km DOM Dual Duplex LC SMF Módulo Transceptor Óptico

$1200.00

OSFP-800G-2FR4L OSFP 2x400G FR4 PAM4 1310nm 2km DOM Dual Duplex LC SMF Módulo Transceptor Óptico

$1200.00

-

Módulo transceptor óptico OSFP-400G-LR4 400G LR4 OSFP PAM4 CWDM4 LC 10 km SMF

$1199.00

Módulo transceptor óptico OSFP-400G-LR4 400G LR4 OSFP PAM4 CWDM4 LC 10 km SMF

$1199.00

-

Módulo Transceptor Óptico OSFP-400G-DR4+ 400G OSFP DR4+ 1310nm MPO-12 2km SMF

$850.00

Módulo Transceptor Óptico OSFP-400G-DR4+ 400G OSFP DR4+ 1310nm MPO-12 2km SMF

$850.00

-

OSFP-2x200G-FR4 2x 200G OSFP FR4 PAM4 2x CWDM4 CS 2km SMF FEC Módulo Transceptor Óptico

$1500.00

OSFP-2x200G-FR4 2x 200G OSFP FR4 PAM4 2x CWDM4 CS 2km SMF FEC Módulo Transceptor Óptico

$1500.00

-

OSFP-400G-PSM8 400G PSM8 OSFP PAM4 1550nm MTP/MPO-16 300m SMF FEC Módulo Transceptor Óptico

$1000.00

OSFP-400G-PSM8 400G PSM8 OSFP PAM4 1550nm MTP/MPO-16 300m SMF FEC Módulo Transceptor Óptico

$1000.00

-

OSFP-400G-FR4 400G FR4 OSFP PAM4 CWDM4 2 km LC SMF FEC Módulo Transceptor Óptico

$900.00

OSFP-400G-FR4 400G FR4 OSFP PAM4 CWDM4 2 km LC SMF FEC Módulo Transceptor Óptico

$900.00

-

OSFP-400G-DR4 400G OSFP DR4 PAM4 1310nm MTP/MPO-12 500m SMF FEC Módulo Transceptor Óptico

$800.00

OSFP-400G-DR4 400G OSFP DR4 PAM4 1310nm MTP/MPO-12 500m SMF FEC Módulo Transceptor Óptico

$800.00

-

OSFP-400G-SR8 400G SR8 OSFP PAM4 850nm MTP/MPO-16 100m OM3 MMF FEC Módulo Transceptor Óptico

$225.00

OSFP-400G-SR8 400G SR8 OSFP PAM4 850nm MTP/MPO-16 100m OM3 MMF FEC Módulo Transceptor Óptico

$225.00